废轮胎处理项目

废轮胎处理项目

- 产品详情

- 产品参数

废轮胎处理项目

项目开发背景

人们生存的环境在不断恶化、污染成为大家日益关心的话题。世界各地存在着大量人造垃圾,从美国到非洲,各种废旧电器零件、塑料垃圾、轮胎等都在河流、大海中被发现。这其中,轮胎的污染问题变得日渐突出。轮胎除了生产过程中产生废气、废水等污染外,废旧轮胎越来越多,正对地球造成严重的“黑色污染”,给保护环境带来很大挑战。

专业人士介绍,轮胎都是用不熔或难熔的高分子弹性材料制成,这些材料的大分子如果分解到不影响土壤中植物生长的程度,需要数百年,但填埋、燃烧等处理固体废弃物的方法对废旧轮胎都不适用。因此,如何处理废旧轮胎,一直是世界公认的环保难题。

地球上越积越多的废旧轮胎长期露天堆放,不仅占用了大量土地资源,而且极易滋生蚊虫传播疾病,严重恶化自然环境,破坏植物植被,严重危及地球生态环境,并可能引发火灾,威胁人们的生命及财产安全。在一些地区,废旧轮胎被用作燃料,严重的污染使周围寸草不生。

废轮胎的处理方法主要有:

① 整体再生。轮胎翻修是指利用旧轮胎经局部修补、加工、重新贴覆胎面胶之后,进行硫化,恢复其使用价值的一种工艺流程。在德国,轿车翻修胎为12%,卡车翻修胎为48%,翻新胎总产量为每年1万吨。我国国产轮胎质量普遍低下,多数废旧轮胎无翻新价值。废旧轮胎可作为码头的船舶缓冲器,作公路防护栏或水土保持栏,用于建筑消声隔板。

② 制造再生胶。再生胶是指废旧橡胶经过粉碎、加热、机械处理等物理化学过程,使其弹性状态变成具有塑性和粘性的,能够再硫化的橡胶。③ 生产胶粉 。胶粉的应用:一是用于橡胶工业,直接成型或与新橡胶并用做成产品;另一种是应用于改性沥青路面、改性沥青生产防水卷材、建筑工业中用作涂覆层和保护层等。 生产胶粉的破碎工艺包括臭氧破碎、高压爆破粉碎、低温精细粉碎

④焚烧轮胎有大量的热量可支持燃烧。

处理方法比较:国内应用最多的用废轮胎生产再生胶的方法,得到的产品可塑性很好,但再生胶的分子链受到了很大的破坏,分子量低,而且很不均匀。实践表明,废橡胶用于生产再生胶,不仅在生产过程中耗费了大量的能量,而且再生胶中硫化胶的各项性能指标尚不如处理前的废轮胎,同时还具有能耗高,附加值低、二次污染问题突出等缺点

焚烧工艺可一次回收废轮胎中所含热量,但其设备造价高,且容易产生二次污染。裂解后提取有价值的化学产品是废轮胎回用的一种较新的途径。本法可制得高热值的燃料气和各种石油产品以及炭黑等。但其处理成本相当高,回收的产品与目前市场上石油、炭黑等的价格相比很不经济以及二次污染等问题还需进一步研究。

生产胶粉不需要再生胶生产中的脱硫、敬琏等工序,工艺过程比传统的再生胶生产工艺大为简化,并可节能40%,节水80%以上;可节省大量人力,物力和动力,设备投资费用大大降低;不存在废水、废气、粉尘的污染,可基本上消除二次污染。胶粉生产充分利用了废弃橡胶的可用部分,不仅可降低橡胶制品的造价,还可充分回收利用废橡胶资源。另外胶粉的应用范围很广,可满足很多方面的需要,进口车市解答。

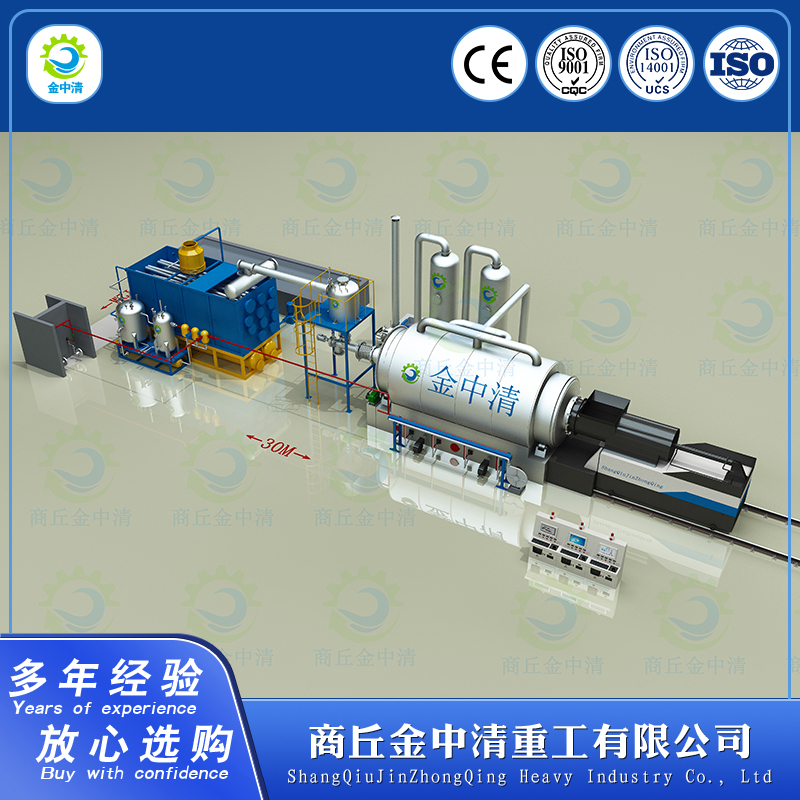

商丘中清设备介绍:

设备优点:

1,裂解炉体采用蓄热体结构,充分让余热循环利用, 既能延长主炉使用寿命,又能节省燃料。从而进一步节省生产成本。

2,炉胆采用特制耐高温准字号锅炉钢,使用寿命可达8年。

3,设备安装有自主研发的红外防堵预警疏通装置,该装置是本公司自行研发的独家防堵预警装置,在生产过程中发现管道堵塞现象预警并自动解决堵塞问题,确保主炉在生产过程中不会因为管道堵塞发生安全问题。

4,出渣系统采用双循程结构,将出渣时间控制在40分钟左右。出渣迅速干净。

5,公司自主研发的促化剂,使用后出油率增高3%-8%。

6,采用新型废气净化系统,使净化后排放的气体达到国家相关排放标准。

7,多余可燃气体经净化系统脱水去硫除杂质后由专用气体压缩机压缩后储气罐储存,可后期用于加热使用,也可供给燃气发电机使用或者出售。

8,主炉增加对流通风口及快速降温装置,使主炉在三小时内温度降至100度以下。